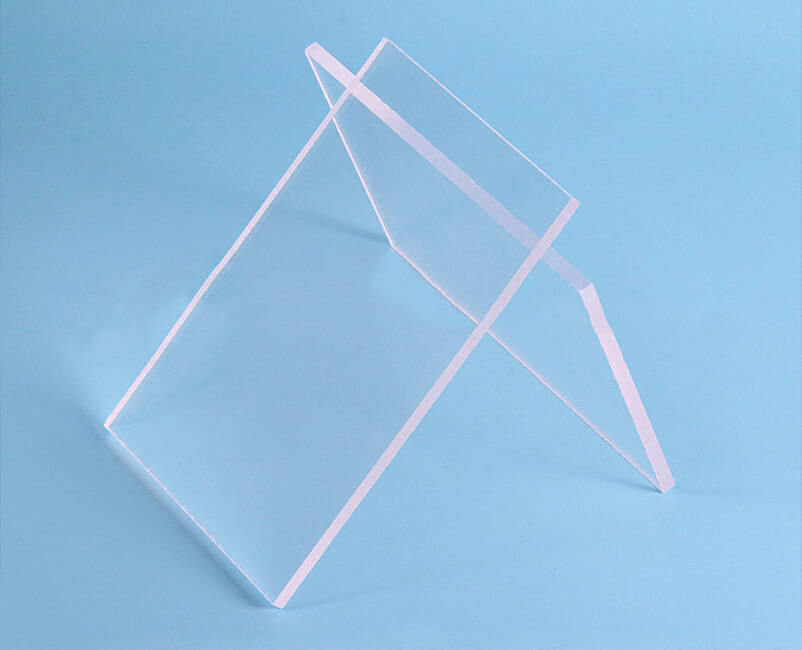

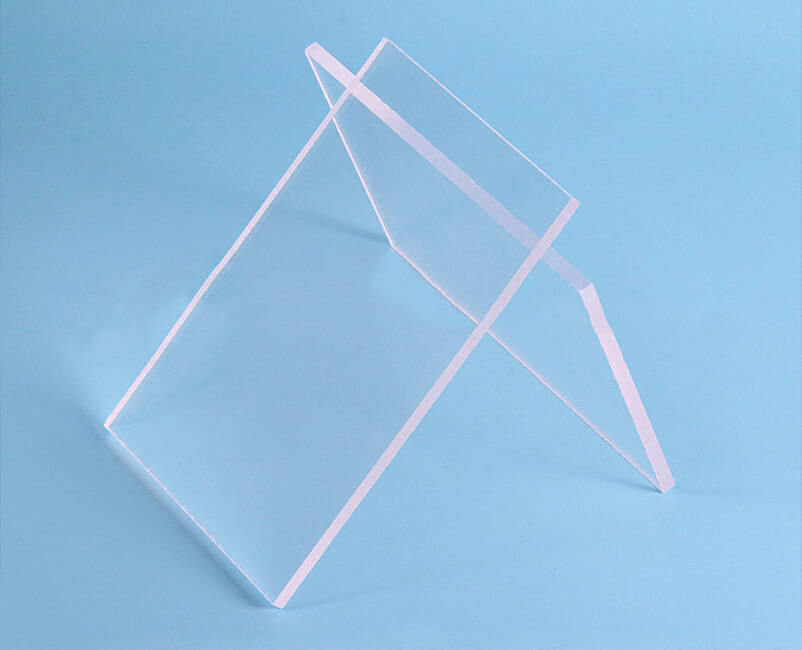

Производственный процесс и контроль качества PS лист имеют решающее значение для обеспечения его производительности и стабильности. Организация производственного процесса, выбор сырья, конфигурация оборудования и контроль качества напрямую влияют на конечное качество листа PS, включая его физические свойства (такие как прозрачность, прочность, термостойкость и т. д.), качество поверхности и обработку. производительность. Ниже приведены некоторые ключевые элементы процесса производства листов PS и контроля качества, а также их роль в обеспечении производительности и стабильности:

Процесс производства листов PS обычно включает в себя следующие основные этапы:

Основным сырьем для листов PS является полистирол (PS) смола, которую обычно смешивают с добавками (такими как антиоксиданты, пластификаторы, красители, ингибиторы УФ-излучения и т. д.) для улучшения характеристик и удовлетворения потребностей различных применений. Выбор сырья напрямую влияет на характеристики конечного листа.

После расплавления полистироловой смолы ее прессуют в листы через экструдер. Температура, давление, скорость и другие параметры экструдера должны точно контролироваться, чтобы сырье полностью расплавилось и экструдировалось равномерно.

После того, как лист PS выходит из экструдера, он обычно попадает в зону охлаждения (например, охлаждающий валик или резервуар для воды), чтобы снизить его температуру и придать ему форму. Контроль скорости охлаждения очень важен для поддержания точности размеров и гладкости поверхности листа.

Для некоторых листов PS, требующих более высоких характеристик или специального назначения, толщину, прочность и другие свойства листа можно дополнительно регулировать с помощью процессов каландрирования или растяжения.

Произведенные листы ПС нарезаются на необходимые размеры и после проверки качества упаковываются. В процессе упаковки также необходимо предотвратить повреждение поверхности листа, чтобы гарантировать сохранение хорошего качества продукта при доставке покупателю.

В процессе производства существует множество звеньев, которые необходимо строго контролировать, чтобы обеспечить качество и стабильность листа PS:

Во время процесса экструзии и охлаждения температура и давление являются ключевыми факторами, влияющими на качество листов PS. Слишком высокая температура может вызвать деградацию или обесцвечивание материала, а слишком низкая температура может привести к плохой текучести и шероховатой поверхности листа. Контроль температуры должен достигаться с помощью точной системы контроля температуры, чтобы гарантировать, что расплавленная полистирольная смола остается в соответствующем диапазоне обработки.

Система контроля температуры экструдера обычно разделена на несколько температурных зон, и температуру каждой температурной зоны необходимо точно регулировать. Разумный температурный диапазон может обеспечить хорошее плавление сырья и избежать ухудшения физических свойств, вызванного перегревом.

Контроль давления во время экструзии необходим для обеспечения однородности и качества поверхности листа. Слишком высокое давление может привести к чрезмерному растяжению или неровностям листа; слишком низкое давление может привести к ухудшению подачи материала и ухудшению качества листа.

В процессе экструзии и охлаждения необходимо точно контролировать толщину и размер листа PS. Обычно это достигается следующими методами:

Используйте лазерное измерение, электронную линейку или другое онлайн-измерительное оборудование, чтобы контролировать толщину листа в режиме реального времени. Автоматически настраивайте параметры экструдера или системы охлаждения на основе обратной связи в реальном времени, чтобы обеспечить равномерную толщину листа.

Используйте высокоточное режущее оборудование, чтобы длина и ширина листа соответствовали потребностям клиентов и отраслевым стандартам.

Качество поверхности листа ПС – важный показатель, на который обращают внимание покупатели. Негладкая поверхность, пузыри или загрязнения ухудшают внешний вид и качество нанесения листа. Для обеспечения качества поверхности необходим строгий контроль в процессе производства:

Во время процесса экструзии и охлаждения обеспечьте чистоту производственной среды и уменьшите количество пыли, примесей и влаги, которые могут повлиять на гладкость поверхности листа.

Неравномерная скорость охлаждения может привести к появлению морщин, впадин или растяжек на поверхности листа. Поэтому скорость и равномерность процесса охлаждения имеют решающее значение. Контролируйте температуру и скорость охлаждающего вала, чтобы обеспечить гладкую и безупречную поверхность листа.

Для улучшения определенных свойств листов ПС (таких как стойкость к ультрафиолетовому излучению, стойкость к окислению, антистатика, ударопрочность и т. д.) в смолу ПС обычно добавляют различные функциональные добавки. В процессе производства соотношение и диспергируемость добавок оказывают огромное влияние на характеристики конечного продукта.

Перед производством необходимо точно определить пропорции добавок, чтобы обеспечить их равномерное смешивание. Обычно это достигается с помощью высокоточного дозирующего оборудования, обеспечивающего стабильные характеристики каждой партии листов PS.

Дисперсность добавок также влияет на характеристики листа. Регулируя скорость смесительного оборудования, время смешивания и другие параметры, обеспечьте полное и равномерное распределение добавок в смоле PS.

Процесс производства и контроль качества листов ПС тесно связаны между собой. Путем разумного контроля таких факторов, как температура, давление, формула, скорость производства, добавки и т. д., можно гарантировать, что лист PS будет иметь стабильные физические свойства и длительный срок службы. Поэтому комплексное использование современных производственных процессов и методов контроля качества является залогом обеспечения работоспособности и стабильности листов ПС.

Английский

Английский 中文

中文 испанский

испанский