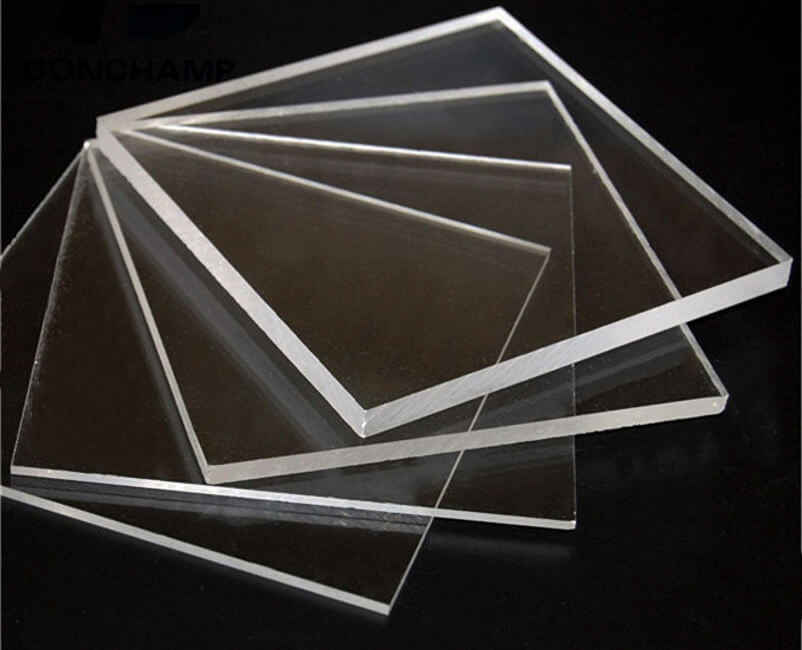

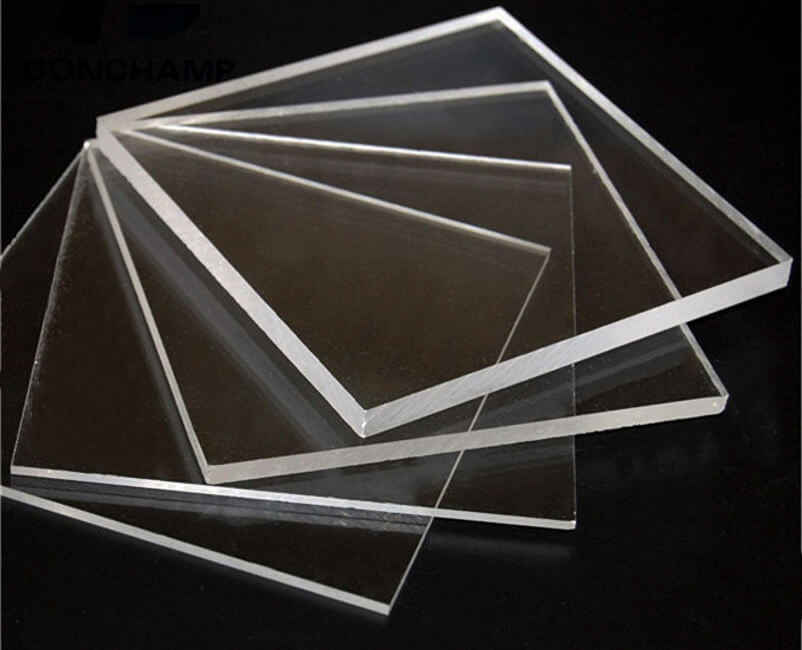

В процессе производства Чистые акриловые листы Обеспечение формирования толщины и гладкости поверхности являются ключевыми целями контроля качества. Эти две характеристики непосредственно влияют на оптические свойства, механические свойства и окончательные эффекты применения акриловых листов. Ниже приведены конкретные производственные технологии и меры контроля качества:

Контроль над однородностью толщины

Выбор и доля сырья

Используйте высококачественный метилметакрилатный (ММА) мономер в качестве сырья, чтобы обеспечить консистенцию и стабильность реакции полимеризации.

Добавьте соответствующие количества сшивающих средств, инициаторов и других добавок, чтобы оптимизировать текучесть и свойства лечения материала.

Выбор производственного процесса

Метод кастинга

Метод литья может лучше контролировать однородность толщины путем введения жидкого мономера в форму для полимеризации.

Конструкция и точность производства формы имеют решающее значение, и зазор плесени необходимо строго контролировать, чтобы обеспечить постоянную толщину листа.

Во время процесса полимеризации используется постоянная температурная система нагрева (например, водяная баня или циркуляция горячего воздуха) для обеспечения равномерного распределения температуры, чтобы избежать отклонения толщины, вызванного локальным перегревом или неравномерного охлаждения.

Метод экструзии

Метод экструзии подходит для крупномасштабного производства путем экструдирования расплавленного акрилового материала через винт.

Используйте высокую систему конструкции и управления головой матрицы, чтобы обеспечить стабильную скорость потока и давление расплавленного материала.

Установите оборудование для обнаружения толщины в Интернете (например, датчик толщины лазера) для контроля толщины листа в режиме реального времени и автоматической регулировки.

Процесс охлаждения и затвердевания

Скорость охлаждения оказывает важное влияние на однородность толщины. Неровное охлаждение может привести к неравномерному распределению внутреннего напряжения, что может вызвать изменение толщины.

В методе литья медленный и равномерный процесс охлаждения (например, сегментированное охлаждение) может уменьшить внутреннее напряжение.

В методе экструзии используйте охлаждающие ролики или резервуары для охлаждающей воды и убедитесь, что температура и скорость потока охлаждающей среды являются согласованными.

Онлайн -мониторинг и контроль обратной связи

Установите измерительные приборы измерения толщины толщины (такие как ультразвуковые датчики толщины или датчики инфракрасной толщины), чтобы контролировать толщину листа в режиме реального времени во время производственного процесса.

Обратная связь с данными измерения в систему управления для автоматической регулировки параметров разрыва или экструзии, чтобы гарантировать, что отклонение толщины находится в пределах допустимого диапазона (обычно ± 0,1 мм или менее).

Управление гладкостью поверхности

Точность форм и оборудования

Метод кастинга

Поверхность плесени должна быть отполирована с высокой точностью для достижения зеркального эффекта (значение RA обычно составляет менее 0,05 мкм). Используйте высококачественные материалы для плесени (такие как нержавеющая сталь или хромированные плесени) для предотвращения износа поверхности или коррозии.

Метод экструзии

Выходная поверхность экструзионной головки должна быть высоко отполирована, чтобы убедиться, что расплавленное материал вытекает без царапин и текстур.

Поверхность охлаждающего ролика также должна быть точно отполирована и регулярно чистить, чтобы предотвратить примеси.

Текучесть расплавленного материала

Убедитесь, что расплавленный акриловый материал имеет хорошую текучесть, чтобы избежать шероховатости поверхности из -за чрезмерной вязкости.

В методе экструзии оптимизируйте конструкцию винта и температуру нагрева, чтобы полностью пластизировать и равномерно распределить материал.

Процесс охлаждения и формования

Процесс охлаждения имеет решающее значение для гладкости поверхности. Если скорость охлаждения слишком быстрая, это может привести к множеству на поверхности рябь или следы напряжения.

В методе экструзии используйте многоступенчатую систему охлаждения (например, охлаждение воздушного охлаждения), чтобы постепенно снизить температуру, чтобы избежать поверхностных дефектов, вызванных быстрым охлаждением.

В методе литья убедитесь, что однородность поверхности плесени в контакте с материалом, чтобы избежать пузырьков или примесей, влияющих на качество поверхности.

Процесс постобработки

Отличить готовый акриловый лист (такой как полировка пламени или механическая полировка), чтобы еще больше улучшить плавность поверхности.

Используйте антистатическое покрытие или антиакраткое покрытие, чтобы уменьшить повреждение поверхности во время транспортировки и использования.

Меры контроля качества

Тестирование сырья

Провести комплексное тестирование сырья до производства, включая чистоту, вязкость и распределение молекулярной массы, чтобы обеспечить стабильные характеристики материала.

Оптимизация параметров процесса

Разработайте подробную таблицу параметров процесса, включая температуру, давление, скорость охлаждения и т. Д., И строго реализуйте ее.

Регулярно откалибруйте производственное оборудование (например, плесени, экструдеры, системы охлаждения), чтобы обеспечить их точность работы.

Тестирование готового продукта

Используйте высокое измерительное оборудование (например, измерительные машины из трех координат, измерители шероховатости поверхности) для образца и проверки готовых продуктов.

Проверьте, соответствуют ли оптические свойства (такие как коэффициент пропускания и дымка), и гарантируют, что гладкость поверхности соответствует требованиям.

Приняв передовые технологии производства (такие как литья или экструзия), высокие формы и оборудование, а также строгие процессы онлайн-мониторинга и постобработки, качество и согласованность продуктов могут быть эффективно улучшены. Эти меры могут не только удовлетворить потребности высококлассных сценариев применения, но и повысить эффективность производства и удовлетворенность клиентов.

Английский

Английский 中文

中文 испанский

испанский